Hệ mô phỏng (simulator) là một hệ thống thiết bị điện tử dùng để mô tả các quá trình xảy ra trong hệ thống thiết bị công nghiệp đang ngày càng trở nên phổ biến trong thế giới hiện đại. Trong lịch sử vận hành lò phản ứng và nhà máy điện hạt nhân (NMĐHN), bên cạnh phát triển mạnh mẽ các công cụ tính toán, mô phỏng dựa trên máy tính, các hệ mô phỏng đã không ngừng được phát triển, hoàn thiện trên cơ sở phát triển nhanh chóng của công nghệ số hóa và công nghệ điện tử.

Mô phỏng là việc nghiên cứu các quá trình tiến triển theo thời gian, theo đó chúng ta có thể tính toán các đặc trưng và tính chất của các hệ thống khác nhau cũng như tương tác giữa chúng. Việc mô phỏng là cần thiết nếu: (1) Các quá trình là quá phức tạp và chúng trải qua nhiều trạng thái vật lý khác nhau; (2) Việc xây dựng một nguyên mẫu (prototype) để thử nghiệm là rất tốn kém về tài chính hoặc rất nguy hiểm, ngay cả khi có nguyên mẫu thì cũng rất hạn chế trong việc thử nghiệm và kiểm tra hệ thống ở các tình huống khác nhau do chi phí cao hay không đảm bảo an toàn; và (3) chúng ta muốn kiểm chứng các tính chất và so sánh các giải pháp khác nhau trong những điều kiện cực đoan. Trong quá trình thiết kế, xây dựng và vận hành NMĐHN, việc thực hiện các mô phỏng đã được ngành công nghiệp điện hạt nhân đặc biệt quan tâm.

Quá trình mô phỏng có thể có hoặc không có tương tác với con người. Các công cụ mô phỏng, thường được gọi là tính toán mô phỏng (simulation) được đưa ra bằng việc lập các chương trình tính toán mô phỏng trên máy tính, chuẩn bị số liệu đầu vào, chạy chương trình và đưa ra các kết quả. Hầu hết các phân tích kịch bản sự cố được thực hiện theo cách này. Các công cụ mô phỏng này cần được kiểm chứng và xác thực dựa trên các thực nghiệm hoặc các dữ liệu vận hành của hệ thống thực tế.

Nếu có thể tương tác (can thiệp) vào quá trình mô phỏng đang diễn ra, khi đó ta không những theo dõi được các kết quả trong suốt quá trình, mà còn có thể đưa ra hành động tác động vào quá trình để thay đổi các thông số đầu vào và do đó tác động đến tiến trình của các sự kiện. Nếu các công cụ phát triển trên máy tính có khả năng thực hiện điều này, chúng ta có hệ mô phỏng.

Theo IAEA, các hệ mô phỏng cơ bản bao gồm các dạng sau:

– Hệ mô phỏng các nguyên lý cơ bản (Basic principles simulator): Mô phỏng một cách tổng quát quá trình vận hành NMĐHN thông qua minh họa các khái niệm, giải thích và hiển thị các quá trình vật lý cơ bản của nhà máy. Loại hệ thống mô phỏng này có thể cung cấp một cái nhìn tổng quan về đặc tính của nhà máy, những hiểu biết cơ bản về các chế độ vận hành chính. Phạm vi mô phỏng tập trung vào các hệ thống chính và các hệ thống phụ trợ hoặc hỗ trợ có thể được bỏ qua. Mục đích chính của hệ thống mô phỏng này nhằm giúp học viên hiểu rõ về các quá trình vật lý, quá trình vận hành chủ yếu của các hệ thống phức tạp, và các thủ tục vận hành cơ bản của NMĐHN.

– Hệ mô phỏng phòng điều khiển thực – FSS (Full-scope simulator hay Full Replica Simulator): Là bản sao trung thực phòng điều khiển của NMĐHN cụ thể với các thao tác vận hành như thực tế. Hệ mô phỏng phòng điều khiển thực được sử dụng cho việc đào tạo, huấn luyện nhân viên vận hành làm việc theo nhóm cho NMĐHN cụ thể. Đối với nhân viên được cấp phép vận hành trong phòng điều khiển của NMĐHN, họ cần được đào tạo kết hợp giữa các kiến thức cơ bản trên lớp và các quy trình vận hành đã được chuẩn hóa cùng với việc huấn luyện trên hệ FSS.

– Hệ mô phỏng thành phần (Part-task simulator): Mô hình hóa một số hệ thống cụ thể của nhà máy. Các hệ thống nhà máy hoặc các hiện tượng có thể được mô phỏng chính xác hơn trong một hệ mô phỏng đầy đủ. Các hệ thống mô phỏng này có thể mang lại lợi ích khi tập trung đào tạo trong một số công việc cụ thể. Chẳng hạn như, hệ mô phỏng để huấn luyện về sự cố vỡ ống trong bình sinh hơi (SGTR) hay hệ mô phỏng đào tạo cho việc khởi động và vận hành máy phát diesel. Hệ mô phỏng thành phần có thể xem như công cụ huấn luyện nhân viên vận hành đơn lẻ, một phiên bản riêng của hệ mô phỏng phòng điều khiển thực.

– Hệ mô phỏng tiên tiến bằng đồ họa (Advanced Desktop): Mô phỏng giả lập NMĐHN thông qua các giao diện tương tác người máy (HMI – human-machine interface).

Hệ mô phỏng trên máy tính bổ sung cho quá trình thực tập và học tập trên lớp với việc nghiên cứu hệ thống mà không cần vận hành các hệ thống thực của nhà máy hoặc các bàn điều khiển thực. Hệ thống mô phỏng góp phần cải thiện nhận thức và hiểu biết của nhân viên về an toàn với việc tối thiểu hóa hoặc giảm thiểu các lỗi vận hành thông qua việc đào tạo các kỹ thuật vận hành trong các điều kiện vận hành khác nhau, kể cả các tình huống cực đoan. Hệ mô phỏng có thể giúp nhân viên vận hành xác lập các quy trình vận hành hiệu quả nhất, đưa ra chiến lược kiểm soát hệ thống bằng việc phân tích các đặc trưng của các thành phần và hệ thống con trước hoặc sau khi vận hành nhà máy.

Với việc áp dụng các hệ điều khiển số hóa DCS (Digital Control Systems), các công cụ mô hình hóa và xây dựng chương trình đào tạo phát triển mạnh mẽ cùng với sự phát triển của công nghệ máy tính và kỹ thuật tính toán, các hệ mô phỏng không chỉ tập trung ở các hệ mô phỏng phòng điều khiển thực (FSS) mà còn được áp dụng trong việc phát triển thiết kế nhằm phát hiện những khiếm khuyết tiềm ẩn trong các thiết kế – các hệ mô phỏng kiểu này được gọi là hệ mô phỏng kỹ thuật (ES – Engineering simulator).

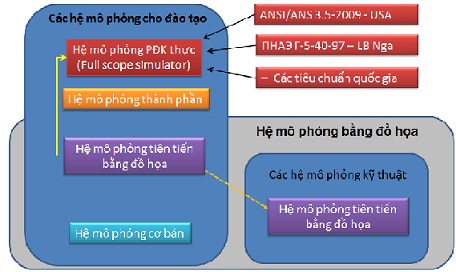

Hình 1. Các kiểu hệ mô phỏng và chuẩn áp dụng cho việc phát triển và ứng dụng.

Với hệ ES ta có thể khởi động “ảo” hệ thống thay vì phải có hệ FSS do hệ ES sử dụng cùng các mô hình có độ trung thực cao, với mức độ chi tiết của các hệ thống nhà máy như được phát triển trong hệ FSS. Không giống như các hệ phân tích nhà máy (NPA – Nuclear Plant Analyzer) của những năm 1990 chỉ tập trung cho việc mô hình hệ thống cung cấp hơi hạt nhân và phân tích các chuyển tiếp hay sự cố với giao diện đồ họa, hệ ES dựa trên mô hình đầy đủ của nhà máy, biểu diễn tích hợp và động tất cả các tính chất của các hệ thống nhà máy được điều khiển bởi các hệ DCS ở các trạng thái vận hành khác nhau. Trên thực tế, sự khác nhau cơ bản giữa hệ ES và FSS chỉ đơn giản là giảm thiểu các phần cứng cần thiết cho việc thể hiện môi trường phòng điều khiển thực.

Mặt khác, việc đáp ứng thời gian thực của hệ ES có thể chưa được đảm bảo vì hệ được phát triển tập trung cho giai đoạn thiết kế. Nếu bổ sung đặc trưng đáp ứng thời gian thực, khi đó hệ ES sẽ là một phần trong hệ FSS. Các hệ FSS phải tuân thủ các tiêu chuẩn và yêu cầu thiết kế như ANSI/ANS 3.5 – 2009 (USA), PNAE G-5-40-97 (LB Nga), xem Hình 1: Trình bày các kiểu hệ mô phỏng cơ bản với hai dạng phần cứng (Desktop / Graphical simulator và phòng điều khiển thực) và hai dạng ứng dụng (đào tạo và kỹ thuật / Training and Engineering).

Ngày nay, với ưu thế của công nghệ số hóa, giá thành rẻ và nhu cầu chuẩn bị đội ngũ nhân viên thế hệ mới, sẵn sàng thích ứng với công nghệ điện hạt nhân tiên tiến, việc đào tạo trên các hệ mô phỏng tiên tiến bằng đồ họa (Advanced Desktop) được kỳ vọng nâng sẽ cao hiểu biết về các quá trình vật lý và các tương tác xảy ra trong quá trình vận hành nhà máy, kể cả các quá trình chuyển tiếp cho nhiều nhân viên làm việc ở nhiều khu vực, công việc khác nhau trong NMĐHN. Việc đào tạo sinh viên trong các trường đại học, cao đẳng sử dụng các hệ mô phỏng nguyên lý cơ bản cũng được IAEA quan tâm trợ giúp.

Nếu các hệ FSS với thiết kế phức tạp, giá thành cao, phải đảm bảo các tiêu chuẩn và yêu cầu kỹ thuật cao, thì việc đánh giá các hệ mô phỏng khác thường dựa trên hai đặc trưng cơ bản:

Mô hình hóa với độ trung thực cao và thời gian thực: Quá trình mô phỏng các hiện tượng vật lý diễn ra với bước thời gian thực với độ phân giải thời gian thích hợp và trong cùng một chuỗi sự kiện khi được so sánh với với các chuỗi sự kiện xảy ra trong nhà máy tham chiếu. Ví dụ: Một van an toàn đạt đến giá trị đặt của nó sau 20 giây và theo sự giảm áp suất, thiết lập lại vị trí đóng van trong 5 giây. Hệ mô phỏng phải minh họa đặc tính tương tự với độ chính xác thích hợp đối với các mục đích đào tạo.

Giao diện giữa người – máy: Cách thức thông tin được truyền tới người sử dụng là rất quan trọng. Thông thường, thông tin có thể được phân loại thành một vài mức, từ tổng quát đến chi tiết. Một cấu trúc hiển thị thông tin hợp lý sẽ làm cho việc hiểu biết tốt hơn. Giao diện người – máy (HMI) cung cấp một cách tường minh, dễ hiểu và đạt được các mục tiêu đào tạo. Sơ đồ HMI của một hệ mô phỏng mang lại cho người sử dụng sự di chuyển thân thiện giữa các hệ thống nhà máy và cung cấp chức năng điều khiển nhà máy thông qua các sơ đồ đường ống và hệ thống đo đạc (P&IDs). Điều này giúp cho việc hiểu biết các quá trình rất hiệu quả. (Còn tiếp)

Viện Năng lượng nguyên tử Việt Nam